ความท้าทายทางเทคนิคและนวัตกรรมในอุปกรณ์การแกะสลักด้วยเลเซอร์แบบฟิล์มบาง

เทคโนโลยีการกัดด้วยเลเซอร์กลายเป็นสิ่งที่ขาดไม่ได้ในการประมวลผลวัสดุฟิล์มบางอย่างแม่นยำ โดยเฉพาะอย่างยิ่งในอุตสาหกรรมต่างๆ เช่น การผลิตจอแสดงผล เซลล์แสงอาทิตย์ และอิเล็กทรอนิกส์แบบยืดหยุ่น แม้จะมีข้อได้เปรียบในด้านการประมวลผลแบบไร้สัมผัส การควบคุมแบบดิจิทัล และความแม่นยำสูง แต่ยังคงมีความท้าทายทางเทคนิคหลายประการในการพัฒนาและการประยุกต์ใช้อุปกรณ์กัดด้วยเลเซอร์ฟิล์มบาง บทความนี้จะสำรวจความท้าทายเหล่านี้และโซลูชันที่เป็นนวัตกรรมที่ขับเคลื่อนอุตสาหกรรมไปข้างหน้า

1. การจัดการความร้อนและการควบคุมโซนที่ได้รับผลกระทบจากความร้อน (ฮาซ)

ท้าทาย-

การกัดด้วยเลเซอร์ก่อให้เกิดความร้อนสูง ซึ่งอาจทำให้เกิดความเสียหายจากความร้อนต่อทั้งฟิล์มบางและวัสดุพิมพ์ ซึ่งรวมถึงการเปลี่ยนรูปของวัสดุ รอยแตกขนาดเล็ก และการเปลี่ยนแปลงคุณสมบัติของวัสดุเขตที่ได้รับผลกระทบจากความร้อน (ฮาซ)จะต้องลดให้เหลือน้อยที่สุดเพื่อให้แน่ใจถึงคุณภาพของขอบและความสมบูรณ์ของการทำงาน

โซลูชั่น-

เลเซอร์ความเร็วสูง:เลเซอร์เฟมโตวินาทีหรือพิโควินาทีช่วยลด ฮาซ โดยจำกัดการแพร่กระจายความร้อนผ่านระยะเวลาพัลส์ที่สั้นมาก (เช่น 300 เอฟเอส)

โหมดพัลส์เบิร์สต์:การแทนที่พัลส์พลังงานสูงเดี่ยวด้วยพัลส์พลังงานต่ำหลายพัลส์ (โหมดเบิร์สต์) จะช่วยกระจายพลังงานได้สม่ำเสมอมากขึ้น ช่วยลดอุณหภูมิสูงสุดและ ฮาซ

ระบบระบายความร้อน:ระบบระบายความร้อนด้วยของเหลวแบบบูรณาการหรือระบบระบายความร้อนด้วยก๊าซช่วยระบายความร้อนในระหว่างการประมวลผล

2. ความแม่นยำและความสม่ำเสมอในการแกะสลัก

ท้าทาย-

การบรรลุความแม่นยำระดับต่ำกว่าไมครอน (เช่น ความกว้างของเส้นน้อยกว่า 10 ไมโครเมตร) ในพื้นที่ขนาดใหญ่เป็นเรื่องยากเนื่องจากความบิดเบี้ยวทางแสง การสั่นสะเทือนทางกล และความไม่สม่ำเสมอของวัสดุ ความลึกของการกัดหรือความหยาบของขอบที่ไม่สม่ำเสมออาจส่งผลต่อประสิทธิภาพของอุปกรณ์ (เช่น การนำไฟฟ้าในฟิล์มนำไฟฟ้า)

โซลูชั่น-

ออปติกแบบปรับตัว:กระจกปรับรูปได้และตัวปรับแสงเชิงพื้นที่ (เอสแอลเอ็ม) แก้ไขการบิดเบือนของหน้าคลื่นแบบไดนามิก ช่วยรักษาความแม่นยำของโฟกัสแม้บนพื้นผิวโค้ง

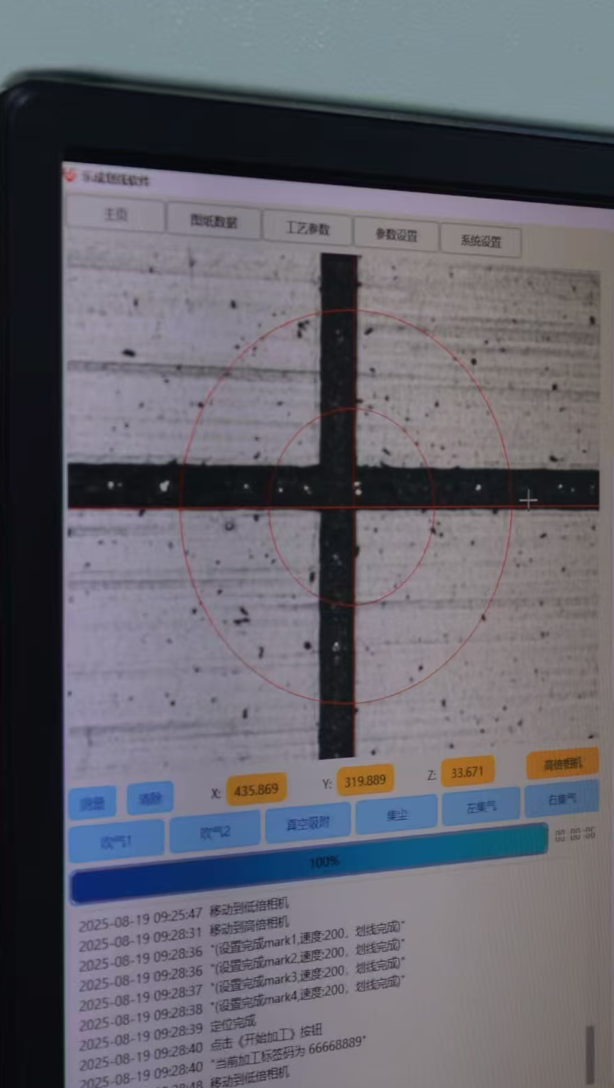

การตรวจสอบแบบเรียลไทม์:กล้อง ซีซีดี ความละเอียดสูงและเซนเซอร์คอนโฟคัลให้ข้อมูลตอบรับสำหรับการปรับเส้นทางและพลังงานของเลเซอร์แบบไดนามิก

การขึ้นรูปคาน:การแปลงคานเกาส์เซียนให้เป็นโปรไฟล์ ddhhhtop-แฮ่กๆ ช่วยให้กระจายพลังงานได้สม่ำเสมอ ช่วยลดความแปรผันของขอบ

3. ความเข้ากันได้และการเลือกสรรวัสดุ

ท้าทาย-

สแต็กฟิล์มบางมักประกอบด้วยหลายชั้น (เช่น อิโตะ, เงิน, โพลิเมอร์) ซึ่งมีคุณสมบัติทางแสงและความร้อนที่แตกต่างกัน การกัดชั้นหนึ่งอย่างเฉพาะเจาะจงโดยไม่ทำให้ชั้นอื่นๆ เสียหาย จำเป็นต้องควบคุมความยาวคลื่นและพลังงานอย่างแม่นยำ

โซลูชั่น-

การเพิ่มประสิทธิภาพความยาวคลื่น:การเลือกความยาวคลื่นที่มีการดูดซับสูงในชั้นเป้าหมายแต่มีการดูดซับต่ำในพื้นผิว (เช่น เลเซอร์ ยูวี สำหรับ อิโตะ บนกระจก)

ระบบหลายความยาวคลื่น:ระบบขั้นสูงบางระบบจะรวมเลเซอร์หลายตัว (เช่น ไออาร์, สีเขียว, ยูวี) เพื่อจัดการกับวัสดุที่หลากหลาย

4. ปริมาณงานและความสามารถในการปรับขนาด

ท้าทาย-

การกัดด้วยความแม่นยำสูงมักใช้เวลานาน ซึ่งจำกัดปริมาณงานสำหรับการผลิตในระดับอุตสาหกรรม การขยายขนาดเป็นแผงขนาดใหญ่ (เช่น 1.2 ม. x 2 ม.) โดยยังคงรักษาความแม่นยำไว้นั้นมีความซับซ้อนทั้งทางกลไกและทางแสง

โซลูชั่น-

การประมวลผลแบบมัลติบีม:การใช้ตัวแยกลำแสงหรือระบบสแกนเนอร์หลายตัวเพื่อประมวลผลหลายพื้นที่พร้อมกัน

กัลวาโนมิเตอร์ความเร็วสูง:กัลวาโนมิเตอร์ขั้นสูงที่มีการตอบสนองระดับไมโครวินาทีช่วยให้สแกนได้เร็วขึ้น (สูงถึง 6,000 มม./วินาที)

การออกแบบแบบโมดูลาร์:แพลตฟอร์มที่ปรับขนาดได้ช่วยให้สามารถบูรณาการกับสายการผลิตแบบโรลทูโรล (R2R) หรือระดับแผงควบคุมได้

5. ข้อกังวลด้านสิ่งแวดล้อมและความปลอดภัย

ท้าทาย-

การกัดด้วยเลเซอร์ก่อให้เกิดผลพลอยได้ที่เป็นอันตราย รวมถึงอนุภาคนาโนที่เป็นพิษและสารประกอบอินทรีย์ระเหยง่าย (สารอินทรีย์ระเหยง่าย) นอกจากนี้ ความปลอดภัยของเลเซอร์ยังจำเป็นต้องมีมาตรการปิดล้อมและระบายอากาศที่เข้มงวด

โซลูชั่น-

ระบบสุญญากาศแบบวงปิด:การกำจัดอากาศระหว่างการกัดกร่อนช่วยลดเศษวัสดุและลดปฏิกิริยาทางเคมี

การกรองควัน:ตัวกรอง แผ่นกรองเฮป้า และคาร์บอนกัมมันต์แบบบูรณาการจับอนุภาคและ สารอินทรีย์ระเหยง่าย ได้ 99%

การจัดการวัสดุอัตโนมัติ:การลดการสัมผัสอันตรายของมนุษย์

6. ค่าใช้จ่ายและการบำรุงรักษา

ท้าทาย-

อุปกรณ์แกะสลักด้วยเลเซอร์ระดับไฮเอนด์มีราคาแพงเนื่องจากระบบออปติกที่ซับซ้อน ขั้นตอนการทำงานที่แม่นยำ และซอฟต์แวร์ขั้นสูง การบำรุงรักษาต้องอาศัยความเชี่ยวชาญเฉพาะทาง และอาจต้องหยุดทำงานนานและมีค่าใช้จ่ายสูง

โซลูชั่น-

การบำรุงรักษาเชิงคาดการณ์:การตรวจสอบที่ใช้ AI คาดการณ์การเสื่อมสภาพของเลเซอร์หรือการจัดตำแหน่งเลนส์ที่ไม่ถูกต้อง ช่วยลดระยะเวลาหยุดทำงานที่ไม่ได้วางแผนไว้

ส่วนประกอบแบบโมดูลาร์:โมดูลที่สามารถเปลี่ยนได้ง่าย (เช่น แหล่งกำเนิดเลเซอร์ สแกนเนอร์) ทำให้การซ่อมแซมง่ายขึ้น

ทิศทางในอนาคต

เทคโนโลยีใหม่ๆ มีเป้าหมายเพื่อแก้ไขความท้าทายเหล่านี้:

AI และการเรียนรู้ของเครื่องจักร:การเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์แบบเรียลไทม์โดยอิงตามข้อมูลในประวัติและข้อเสนอแนะจากเซ็นเซอร์

กระบวนการไฮบริด:การผสมผสานการแกะสลักด้วยเลเซอร์กับเทคนิคการเติมแต่ง (เช่น การถ่ายโอนไปข้างหน้าด้วยเลเซอร์) เพื่อการซ่อมแซมและการดัดแปลง

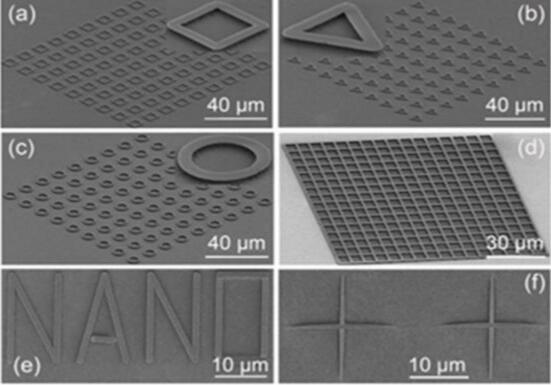

การกัดในระดับนาโน:การสำรวจเทคนิคต่างๆ เช่น การกัดนาโนด้วยเลเซอร์สำหรับคุณสมบัติขนาดต่ำกว่า 5 นาโนเมตร

คีย์เวิร์ดหลักของ Google

อุปกรณ์แกะสลักด้วยเลเซอร์

การประมวลผลเลเซอร์แบบฟิล์มบาง

ความท้าทายในการแกะสลักด้วยเลเซอร์อย่างแม่นยำ

ระบบการแกะสลักด้วยเลเซอร์แบบเร็วพิเศษ

เลเซอร์ลดโซนที่ได้รับผลกระทบจากความร้อน

เทคโนโลยีการแกะสลักด้วยเลเซอร์แบบหลายลำแสง

การสร้างรูปแบบเลเซอร์ โอแอลอีดี/จอแอลซีดี

การแกะสลักด้วยเลเซอร์สำหรับแผงโซลาร์เซลล์

โซลูชันการแกะสลักด้วยเลเซอร์ระดับนาโน

ระบบแกะสลักด้วยเลเซอร์ที่คุ้มต้นทุน

หากต้องการรายละเอียดเพิ่มเติมเกี่ยวกับเทคโนโลยีเฉพาะหรือคำแนะนำอุปกรณ์ โปรดปรึกษาผู้ผลิตที่เชี่ยวชาญด้านระบบการแกะสลักด้วยเลเซอร์ เช่น หยวนลู่ โฟโตนิกส์ หรือ ชิงหง เลเซอร์