การแนะนำ

การเปลี่ยนผ่านสู่การผลิตพลังงานแสงอาทิตย์ด้วยเพอรอฟสไกต์ระดับกิกะวัตต์นั้นขึ้นอยู่กับการประมวลผลด้วยเลเซอร์ที่แม่นยำ ซึ่งเทคโนโลยีการแยกลำแสงมีบทบาทสำคัญ การแบ่งแหล่งกำเนิดเลเซอร์เดี่ยวออกเป็นลำแสงหลายลำ ทำให้เทคนิคนี้ช่วยให้สามารถขีดเส้นรูปแบบ P1-P3 และการแยกขอบ (P4) ได้พร้อมกัน ซึ่งส่งผลโดยตรงต่อปริมาณงาน การควบคุมจุดบอด และต้นทุนการผลิต วิธีการทางอุตสาหกรรมในปัจจุบันส่วนใหญ่ประกอบด้วยการแยกลำแสงเชิงกลและองค์ประกอบแสงแบบกระจายแสง (กระทรวงพลังงาน) ซึ่งแต่ละวิธีมีข้อได้เปรียบที่แตกต่างกันในด้านความไวต่อความร้อนและความสามารถในการปรับขนาดของเพอรอฟสไกต์

การแยกลำแสงเชิงกล: ความเสถียรสำหรับการประมวลผลพื้นที่ขนาดใหญ่

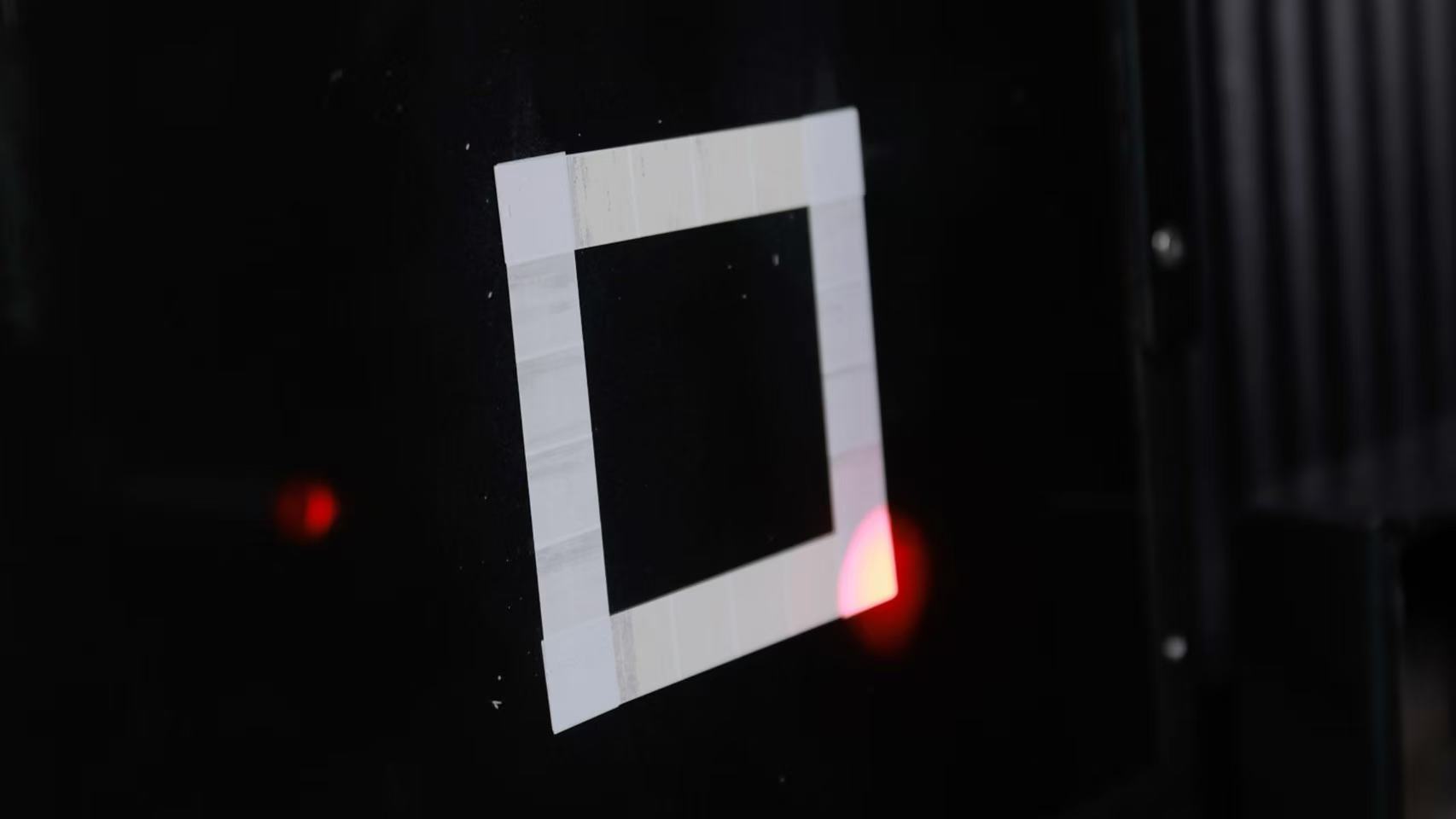

การแยกลำแสงเชิงกลใช้กระจกและออปติกที่เรียงตัวกันอย่างแม่นยำเพื่อแบ่งเลเซอร์ออกเป็นลำแสงย่อยที่ซิงโครไนซ์กัน แอลพีเคเอฟ ผู้นำด้านอุปกรณ์จากเยอรมนีใช้วิธีนี้ในระบบต่างๆ เช่น อัลเลโกร บีเค24 โดยสร้างลำแสงได้ 12–24 ลำ ด้วยความแม่นยำ ±10 ไมโครเมตร ความทนทานของเทคโนโลยีนี้เกิดจากการสูญเสียพลังงานที่น้อยที่สุดและความต้านทานต่อการดริฟท์ความร้อน ซึ่งเป็นสิ่งสำคัญในการรักษาความลึกของการระเหยที่สม่ำเสมอบนวัสดุพิมพ์ขนาดเมตร (เช่น แผงขนาด 1.2 ม. x 2.4 ม.) แอลพีเคเอฟ รายงานเวลาการทำงาน >98% ในโรงงานขนาด จีดับบลิว เนื่องจากระบบเชิงกลหลีกเลี่ยงความเปราะบางของการจัดแนวที่เกี่ยวข้องกับ กระทรวงพลังงาน

ผู้ผลิต เล่อเฉิง ฉลาด ของจีนยังใช้การแยกทางกล 12 เส้นทาง โดยเน้นการติดตามโฟกัสแบบเรียลไทม์เพื่อรักษาความสม่ำเสมอของรอยตัดที่ความเร็ว 2 ม./วินาที

การแยกตาม กระทรวงพลังงาน: ความสามารถในการปรับขนาดและความยืดหยุ่น

ระบบ กระทรวงพลังงาน ใช้ไมโครเกรตติงเพื่อแยกลำแสง ทำให้สามารถมัลติเพล็กซ์ได้มากขึ้น (เช่น 36 เส้นทาง) ด้วยต้นทุนฮาร์ดแวร์ที่ต่ำลง วิธีนี้เหมาะสำหรับการผลิตแบบผสมสูง ซึ่งพารามิเตอร์เลเซอร์ (ความยาวคลื่น ระยะเวลาพัลส์) จำเป็นต้องปรับบ่อยครั้ง อย่างไรก็ตาม กระทรวงพลังงาน มีการสูญเสียพลังงาน 15-20% และจำเป็นต้องมีการสอบเทียบที่เข้มงวดเพื่อป้องกันการแยกตัวในชั้นที่ไวต่อความชื้นของเพอรอฟสไกต์ ความก้าวหน้าล่าสุดได้ผสานรวมออปติกแบบปรับตัวเพื่อชดเชยการเสียรูปของพื้นผิวหลังจากการอบอ่อน ซึ่งเป็นปัญหาทั่วไปที่จำเป็นต้องใช้การติดตามวิถีแบบเรียลไทม์

ตัวชี้วัดประสิทธิภาพ: ปริมาณงานเทียบกับความแม่นยำ

การแยกชิ้นส่วนเชิงกลให้ความเสถียรสูงสุด โดยบรรลุจุดตายที่ ≤130 ไมโครเมตร ผ่านการควบคุมการเคลื่อนที่แบบซิงโครนัส ซึ่งแผ่นกระจกจะคงอยู่กับที่ในขณะที่หัวเลเซอร์เคลื่อนที่ ช่วยลดความผิดพลาดที่เกิดจากการสั่นสะเทือน ในทางตรงกันข้าม ระบบที่ขับเคลื่อนด้วย กระทรวงพลังงาน ให้ความสำคัญกับความเร็ว: การกำหนดค่าลำแสง 36 ลำให้อัตราการเขียนเส้นที่ 2,500 มิลลิเมตรต่อวินาที แต่จำเป็นต้องมีการตรวจสอบจุดตายหลังกระบวนการเพื่อหลีกเลี่ยงการเยื้องศูนย์ P1-P3 อันเนื่องมาจากการหดตัวของวัสดุ

สำหรับการผลิต จีดับบลิว ระบบเครื่องกลจะลดจำนวนเครื่องจักรที่จำเป็นลง 75% เมื่อเทียบกับการติดตั้ง 8 ลำแสงมาตรฐาน ซึ่งช่วยลดพื้นที่และการใช้พลังงาน

ทิศทางในอนาคต: ระบบไฮบริดและการเพิ่มประสิทธิภาพ AI

โซลูชันรุ่นใหม่มีเป้าหมายที่จะผสมผสานเทคโนโลยีทั้งสองเข้าด้วยกัน ได้แก่ การแยกทางกลสำหรับการสร้างรูปแบบพื้นฐาน P1/P3 ร่วมกับลำแสงที่ควบคุมโดย กระทรวงพลังงาน สำหรับการทำความสะอาดขอบ P4 แบบไดนามิก ระบบการมองเห็นที่ขับเคลื่อนด้วย AI กำลังถูกนำไปใช้เพื่อติดตามระยะห่างของเส้นแบบเรียลไทม์ โดยปรับตำแหน่งลำแสงอัตโนมัติเพื่อรักษาความคลาดเคลื่อนให้ต่ำกว่า ±5 ไมโครเมตร ดังที่ต้นแบบระดับ จีดับบลิว ของ เล่อเฉิง ระบุไว้ การแยกลำแสงแบบปรับได้จะเป็นกุญแจสำคัญในการบรรลุจุดบอดที่น้อยกว่า 100 ไมโครเมตร พร้อมกับรองรับปริมาณงานเกิน 500 เมกะวัตต์ต่อเครื่อง

บทสรุป

เทคโนโลยีการแยกลำแสงเป็นปัจจัยสำคัญสำหรับอุตสาหกรรมการผลิตไฟฟ้าโซลาร์เซลล์เพอรอฟสไกต์ โดยสร้างสมดุลระหว่างความเร็วและความแม่นยำ แม้ว่าการแยกลำแสงเชิงกลจะให้ความน่าเชื่อถือสำหรับการสร้างรูปแบบพื้นฐาน แต่วิธีการที่ใช้ กระทรวงพลังงาน ช่วยให้ปรับขนาดได้ วิวัฒนาการสู่ระบบไฮบริดอัจฉริยะจะเป็นตัวกำหนดมาตรฐานด้านต้นทุนและประสิทธิภาพของการผลิตพลังงานแสงอาทิตย์ยุคหน้าในที่สุด