โมดูลพลังงานแสงอาทิตย์ เพอรอฟสไกต์ (พีเอสเอ็ม) ได้กลายเป็นเทคโนโลยีโฟโตโวลตาอิกส์ที่มีศักยภาพสูง เนื่องจากมีประสิทธิภาพสูงและต้นทุนการผลิตต่ำ อย่างไรก็ตาม การจำหน่าย พีเอสเอ็ม เชิงพาณิชย์ยังคงเผชิญกับความท้าทายที่สำคัญในการบรรลุกระบวนการแกะสลักด้วยเลเซอร์ที่แม่นยำและเชื่อถือได้สำหรับการเชื่อมต่อแบบอนุกรมคุณภาพการจารึกด้วยเลเซอร์ส่งผลโดยตรงต่อค่าฟิลล์แฟกเตอร์เชิงเรขาคณิต (จีเอฟเอฟ) ความต้านทานอนุกรม และประสิทธิภาพการแปลงสูงสุดของโมดูลพลังงานแสงอาทิตย์ บทความนี้จะวิเคราะห์เทคนิคการตรวจสอบและกลยุทธ์การควบคุมคุณภาพสำหรับกระบวนการแกะสลักด้วยเลเซอร์ P1, P2 และ P3 อย่างเป็นระบบ ซึ่งจำเป็นต่อการปรับปรุงผลผลิตในภาคการผลิตเชิงอุตสาหกรรม

ขั้นตอนการเขียน | ข้อกำหนดด้านประสิทธิภาพ |

|---|---|

พี1 | 1. หน่วยชั้นนำไฟฟ้าโปร่งใสที่อยู่ติดกันจะต้องบรรลุการแยกไฟฟ้า |

พีทู | 1. จะต้องกำจัดโครงสร้าง อีทีแอล/พีเอสเค/เอชทีแอล บนพื้นผิวของ ทีซีโอ หรือชั้นล่างที่นำไฟฟ้าได้อย่างมีประสิทธิภาพ โดยสร้างความเสียหายต่อชั้นล่างให้น้อยที่สุด |

พี3 | 1. แถบ ออ (ทอง) ที่อยู่ติดกันจะต้องมีการแยกไฟฟ้า |

1 บทบาทสำคัญของการขีดเส้นด้วยเลเซอร์ในการผลิต พีเอสเอ็ม

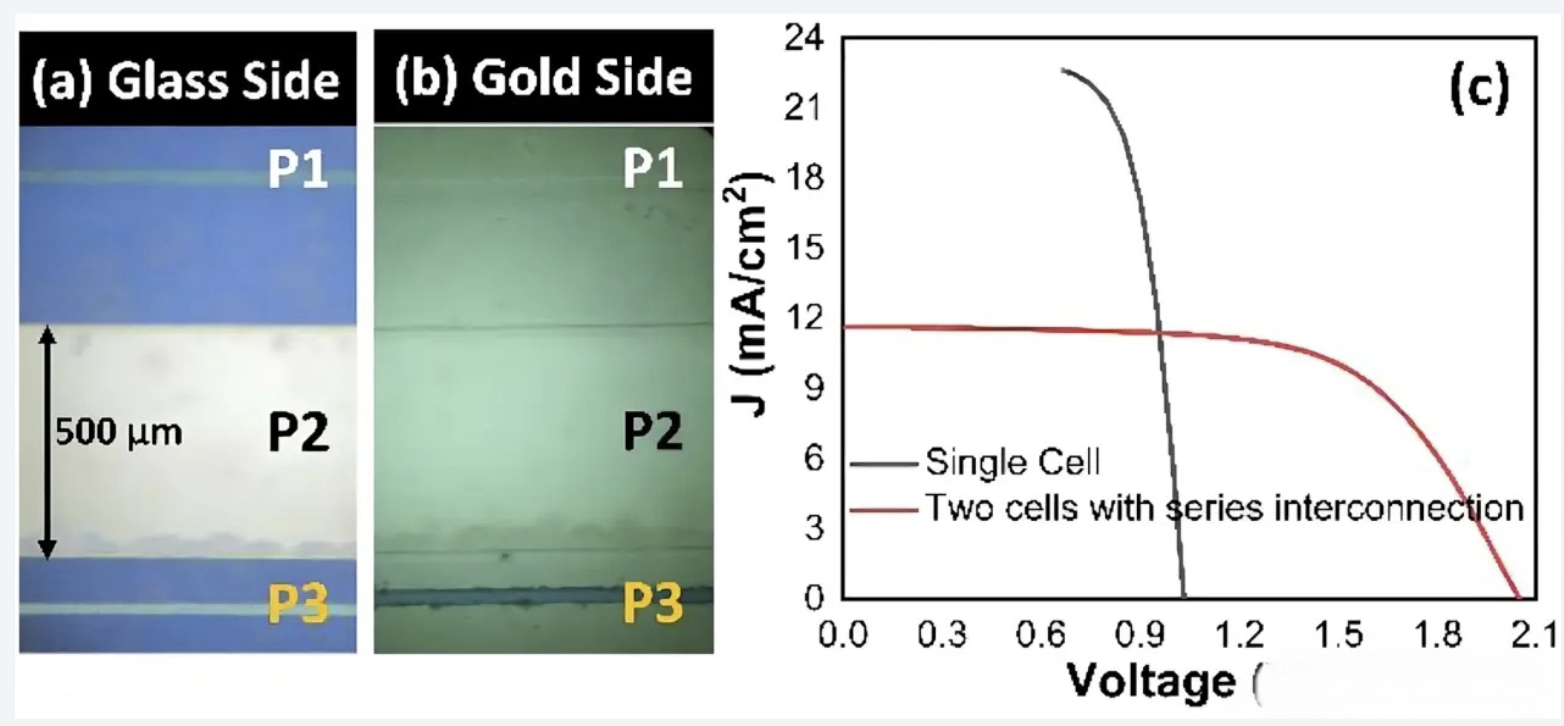

การเชื่อมต่อแบบอนุกรมของเซลล์แสงอาทิตย์เพอรอฟสไกต์ต้องใช้ขั้นตอนการแกะสลักด้วยเลเซอร์ที่แม่นยำสามขั้นตอน ได้แก่ P1, P2 และ P3 กระบวนการ P1 จะแยกชั้นออกไซด์ตัวนำโปร่งใส (ทีซีโอ) บนวัสดุรองรับ เพื่อสร้างเซลล์แต่ละเซลล์ กระบวนการ P2 จะแทรกซึมผ่านชั้นฟังก์ชันหลายชั้น (อีทีแอล/เพอรอฟสไกต์/เอชทีแอล) เพื่อเปิดเผยชั้น ทีซีโอ ด้านล่าง และสร้างการเชื่อมต่อแบบอนุกรมระหว่างเซลล์ที่อยู่ติดกัน กระบวนการ P3 จะแยกอิเล็กโทรดด้านหลังออกเพื่อแยกกระแสไฟฟ้าให้เสร็จสมบูรณ์

คุณภาพของกระบวนการเขียนแบบเหล่านี้กำหนดพารามิเตอร์ประสิทธิภาพของโมดูลโดยตรง การเขียนแบบที่ไม่สมบูรณ์อาจนำไปสู่ปัญหาไฟฟ้าลัดวงจร ความต้านทานต่ออนุกรมเพิ่มขึ้น และพื้นที่ใช้งานลดลง ซึ่งท้ายที่สุดจะลดประสิทธิภาพและความน่าเชื่อถือโดยรวมของโมดูลพลังงานแสงอาทิตย์ลง

เทคนิคการตรวจสอบในสถานที่ 2 แบบสำหรับคุณภาพการเขียนด้วยเลเซอร์

2.1 ระบบถ่ายภาพขั้นสูง

ระบบตรวจสอบแบบเรียลไทม์ เช่น เมลาโน เพอรอฟสไกต์ ออนไลน์ การถ่ายภาพ ไมโคร-ผู้ทดสอบ ใช้เทคโนโลยีการถ่ายภาพดิจิทัล ซีซีดี และเทคโนโลยีคอมพิวเตอร์วิชัน เพื่อวิเคราะห์และขยายภาพด้วยแสงกำลังขยายสูง ระบบนี้ช่วยให้สามารถตรวจจับขนาดและข้อบกพร่องของเส้นเลเซอร์ P1/P2/P3 แบบออนไลน์ได้อย่างแม่นยำ ด้วยความแม่นยำ ±3μm ในการวัดความกว้างและระยะห่างของเส้น ระบบสามารถตรวจจับขนาดจุดเดียวได้ภายใน ≤3.5 วินาที และการสแกนพื้นผิวเซลล์ทั้งหมดภายใน ≤120 วินาที ช่วยให้สามารถวิเคราะห์และปรับกระบวนการได้ทันที

ระบบถ่ายภาพจะบันทึกมิติข้อมูลและสร้างเอกสารข้อมูลมาตรฐานโดยอัตโนมัติ ช่วยให้นักวิจัยสามารถเข้าถึงและวิเคราะห์สัณฐานวิทยาการขีดเขียนได้อย่างรวดเร็ว เทคโนโลยีนี้ช่วยเพิ่มความสามารถในการทำซ้ำและความน่าเชื่อถือของกระบวนการขีดเขียนได้อย่างมีนัยสำคัญ ส่งผลให้ผลผลิตเพิ่มขึ้น

2.2 ระบบควบคุมไฟฟ้าอัตโนมัติ

ระบบตรวจจับอัตโนมัติเฉพาะทางได้รับการพัฒนาขึ้นเพื่อประเมินประสิทธิภาพการเขียนแบบ P1 ระบบเหล่านี้ใช้ชุดหัววัดหลายชุดที่จัดเรียงแบบสลับกันเพื่อวัดความต้านทานข้ามเส้นสคริป P1 แต่ละเส้นโดยอัตโนมัติ ระบบจะเคลื่อนที่ไปด้านข้างตามโมดูล โดยมีหัววัดเลขคี่และเลขคู่ทำการทดสอบเส้นสคริปสลับกันเพื่อตรวจสอบว่าการแยกทางไฟฟ้าเสร็จสมบูรณ์หรือไม่

วิธีการอัตโนมัตินี้สามารถจัดการกับโมดูลที่มีเซลล์เชื่อมต่อแบบอนุกรมจำนวนมาก ซึ่งแตกต่างจากวิธีการทดสอบแบบแมนนวลซึ่งไม่เหมาะสำหรับโมดูลพื้นที่ขนาดใหญ่ ระบบจะบันทึกค่าความต้านทานทั่วทั้งโมดูลและสามารถระบุตำแหน่งเฉพาะที่การขีดเขียนไม่สมบูรณ์ ช่วยให้สามารถแก้ไขกระบวนการได้อย่างตรงจุด

3 กลยุทธ์การปรับปรุงคุณภาพสำหรับแต่ละขั้นตอนการเขียน

3.1 การเขียน P1: การแยกชั้น ทีซีโอ

กระบวนการ P1 จำเป็นต้องกำจัดชั้น ทีซีโอ ออกให้หมดโดยไม่ทำลายพื้นผิวด้านล่าง สำหรับพื้นผิวแก้ว/เอฟทีโอ (ความหนา >600 นาโนเมตร) จะได้ผลลัพธ์ที่ดีที่สุดด้วยอัตราการทำซ้ำ 25-80 กิโลเฮิรตซ์ และกำลังเฉลี่ย 675 มิลลิวัตต์ ทำให้ได้สคริปที่สะอาดโดยไม่มีการสะสมของวัสดุ

สำหรับวัสดุพิมพ์แก้ว/อิโตะ (ความหนาประมาณ 200 นาโนเมตร) ความถี่ที่ต่ำกว่า (25 กิโลเฮิรตซ์) อาจทำให้เกิดความร้อนสูงเกินไปเฉพาะที่และรอยแตกขนาดเล็กเนื่องจากพลังงานเลเซอร์เข้มข้น เช่นเดียวกัน สำหรับวัสดุพิมพ์ ปากกา/อิโตะ แบบยืดหยุ่น ต้องควบคุมกำลังไฟฟ้าเฉลี่ยให้ต่ำกว่า 633 มิลลิวัตต์ ร่วมกับกระบวนการทำความสะอาดเชิงกลเพื่อลดความสูงของขอบจาก 8,000 นาโนเมตรเหลือ 4,000 นาโนเมตร

งานวิจัยชี้ให้เห็นว่าพารามิเตอร์ P1 ที่เหมาะสมโดยทั่วไปประกอบด้วยกำลังเลเซอร์ 1.8-2.4 วัตต์ และความเร็วในการเขียนต่ำกว่า 2,500 มม./วินาที ส่งผลให้ความกว้างของร่องน้อยกว่า 10 ไมโครเมตร กำลังไฟที่มากเกินไป (>2.4 วัตต์) จะทำให้แผ่นกระจกเสียหาย ในขณะที่กำลังไฟที่ไม่เพียงพอ (<1.8 วัตต์) จะทิ้งสารตกค้างที่นำไฟฟ้าซึ่งทำให้เกิดไฟฟ้าลัดวงจร

3.2 P2 การเขียน: การทำลายหลายชั้นด้วยความแม่นยำ

กระบวนการ P2 ถือเป็นกระบวนการที่ท้าทายที่สุดในทางเทคนิค เนื่องจากต้องแทรกซึมผ่านชั้นฟังก์ชันหลายชั้น (อีทีแอล/เพอรอฟสไกต์/เอชทีแอล) โดยไม่ทำลายชั้น ทีซีโอ ที่ถูกเปิดเผยในระหว่างกระบวนการ P1 เลเซอร์อัลตราไวโอเลต (355 นาโนเมตร) มีประสิทธิภาพเป็นพิเศษเนื่องจากมีการดูดซับสูงในชั้นเพอรอฟสไกต์และการดูดซับต่ำในชั้น ทีซีโอ ทำให้สามารถกำจัดออกได้อย่างเฉพาะเจาะจงโดยไม่ทำลายพื้นผิว

พารามิเตอร์ P2 ที่เหมาะสมที่สุดที่ระบุผ่านการวิจัย ได้แก่ กำลังเฉลี่ย 119-189 มิลลิวัตต์ ความถี่ 80 กิโลเฮิรตซ์ และความเร็ว 400 มิลลิเมตรต่อวินาที สเปกโทรสโกปีแบบส่งผ่านแสดงให้เห็นว่าที่พลังงาน 150 มิลลิวัตต์ กากเพอรอฟสไกต์อาจยังคงอยู่หลังจากผ่านสคริปหลายชั้น ขณะที่กำลัง ≥234 มิลลิวัตต์ จะช่วยลดกากเพอรอฟสไกต์ แต่เสี่ยงต่อความเสียหายจาก อิโตะ ดังนั้น ช่วงเวลาที่เหมาะสมที่สุดจึงอยู่ระหว่าง 150-234 มิลลิวัตต์ ที่ความถี่ 80 กิโลเฮิรตซ์ และ 400 มิลลิเมตรต่อวินาที

สำหรับระบบเลเซอร์ เอฟเอส (ความยาวคลื่น 532 นาโนเมตร ความกว้างพัลส์ 300 เอฟเอส) พารามิเตอร์ P2 ที่เหมาะสมคือ กำลังไฟ 0.46 วัตต์ และความเร็ว 4,000 มม./วินาที โดยให้ความลึก 858 นาโนเมตร ซึ่งขจัดชั้นฟังก์ชันออกไปได้หมดโดยไม่เกิดความเสียหายจาก อิโตะ

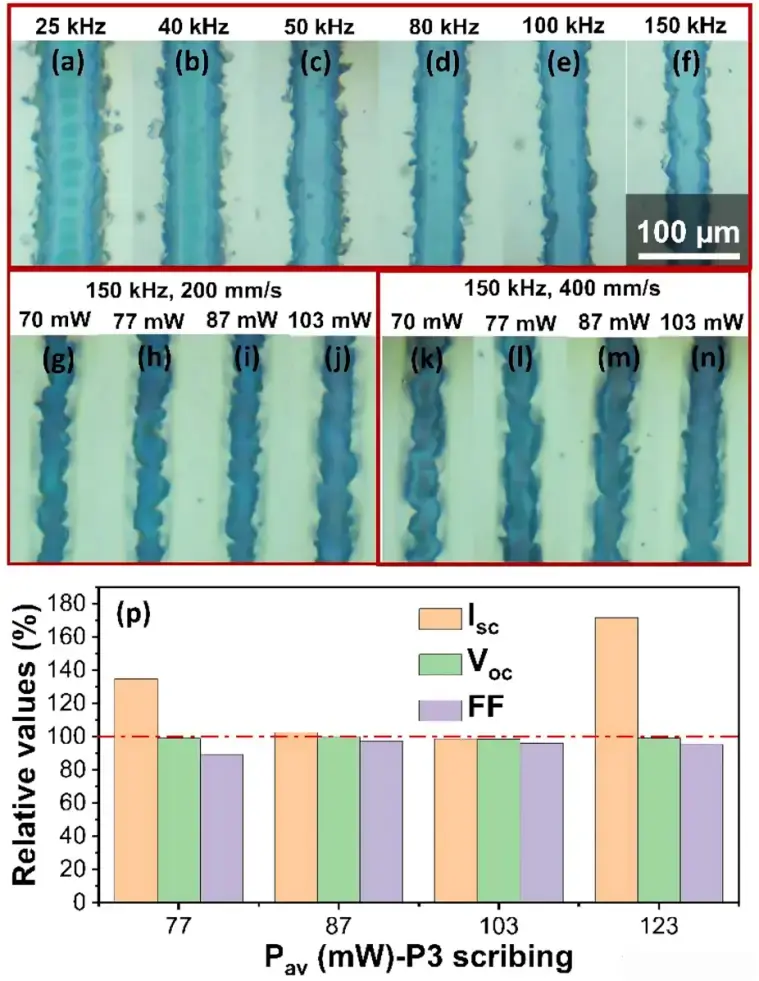

3.3 การเขียน P3: การแยกอิเล็กโทรด

กระบวนการ P3 แยกอิเล็กโทรดด้านหลัง (โดยทั่วไปคือทองคำ 75 นาโนเมตร) โดยไม่ทำลายชั้นเพอรอฟสไกต์และชั้นขนส่งประจุ งานวิจัยชี้ให้เห็นว่าพารามิเตอร์ที่เหมาะสมที่สุดเกี่ยวข้องกับความถี่ 100-150 กิโลเฮิรตซ์ และกำลังไฟฟ้าประมาณ 100 มิลลิวัตต์ ทำให้เกิดช่องฉนวนที่ใส

ด้วยระบบเลเซอร์ เอฟเอส การแกะสลักแบบ P3 จะให้ผลลัพธ์ที่ดีที่สุดด้วยกำลังไฟ 0.2 วัตต์และความเร็ว 6,000 มม./วินาที โดยสร้างความลึกของร่องที่ 534 นาโนเมตรซึ่งเกินความหนาของชั้นโลหะเล็กน้อยแต่หลีกเลี่ยงความเสียหายต่อชั้น P1 ที่อยู่ด้านล่าง

ประสิทธิภาพของการขีดเขียน P3 ได้รับการตรวจสอบโดยการเปรียบเทียบพารามิเตอร์ประสิทธิภาพสัมพันธ์ของเซลล์ย่อย การขีดเขียนที่ประสบความสำเร็จจะรักษากระแสไฟฟ้าลัดวงจรเดิม แรงดันไฟฟ้าวงจรเปิด และค่าแฟกเตอร์การเติมได้เกือบ 100%

การเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์ 4 ชนิดสำหรับวัสดุพิมพ์ที่แตกต่างกัน

4.1 วัสดุพิมพ์แบบแข็งเทียบกับแบบยืดหยุ่น

ข้อมูลการตรวจสอบเผยให้เห็นความแตกต่างอย่างมีนัยสำคัญในพารามิเตอร์เลเซอร์ที่เหมาะสมสำหรับวัสดุพิมพ์แข็งและยืดหยุ่น สำหรับวัสดุพิมพ์แก้วแข็ง สามารถใช้ระดับพลังงานที่สูงขึ้นได้ แต่ต้องควบคุมอย่างระมัดระวังเพื่อหลีกเลี่ยงการเกิดรอยแตกขนาดเล็ก สำหรับวัสดุพิมพ์ ปากกา/อิโตะ ที่ยืดหยุ่น จำเป็นต้องตั้งค่าพลังงานที่ต่ำกว่าเพื่อป้องกันการเสียรูปของวัสดุพิมพ์ และอาจจำเป็นต้องมีกระบวนการทำความสะอาดเชิงกลเพิ่มเติมเพื่อแก้ไขขอบ

4.2 การเลือกความยาวคลื่น

ความยาวคลื่นเลเซอร์ที่แตกต่างกันมีข้อได้เปรียบที่แตกต่างกันสำหรับการใช้งานการสลักที่หลากหลาย เลเซอร์อัลตราไวโอเลต (355 นาโนเมตร) ให้การดูดซับวัสดุสูงและผลกระทบต่อความร้อนต่ำ ทำให้เหมาะสำหรับการสลักทั้งสามขั้นตอนทั้งบนกระจกและวัสดุยืดหยุ่น ระบบเลเซอร์ เอฟเอส ที่มีความยาวคลื่น 532 นาโนเมตร ให้ความแม่นยำที่เหนือกว่าสำหรับการลอกแบบหลายชั้น

5 แนวทางการประกันคุณภาพแบบบูรณาการ

กลยุทธ์การประกันคุณภาพที่มีประสิทธิภาพจะผสานรวมการตรวจสอบแบบเรียลไทม์เข้ากับการควบคุมกระบวนการทางสถิติ การนำระบบถ่ายภาพอัตโนมัติมาใช้ช่วยให้สามารถตรวจสอบคุณภาพการขีดเขียนได้ 100% ขณะที่การทดสอบระบบไฟฟ้าช่วยให้สามารถตรวจสอบความสมบูรณ์ของการเชื่อมต่อได้

ข้อมูลที่รวบรวมจากระบบตรวจสอบเหล่านี้สามารถนำไปใช้สร้างแบบจำลองการควบคุมกระบวนการที่คาดการณ์ผลลัพธ์ด้านคุณภาพโดยอิงจากพารามิเตอร์ของเลเซอร์ ช่วยให้สามารถปรับแก้ไขเชิงรุกได้ก่อนที่จะเกิดข้อบกพร่อง วิธีการแบบบูรณาการนี้ช่วยเพิ่มผลผลิตได้อย่างมีนัยสำคัญ พร้อมลดความจำเป็นในการตรวจสอบและแก้ไขงานด้วยตนเอง

บทสรุป

การนำโมดูลพลังงานแสงอาทิตย์เพอรอฟสไกต์ออกสู่ตลาดเชิงพาณิชย์นั้นขึ้นอยู่กับความแม่นยำสูงและความน่าเชื่อถือในกระบวนการแกะสลักด้วยเลเซอร์ P1, P2 และ P3 เป็นอย่างมาก ด้วยการนำเทคโนโลยีการตรวจสอบขั้นสูงมาใช้ ซึ่งรวมถึงระบบถ่ายภาพออนไลน์และการทดสอบไฟฟ้าอัตโนมัติ ประกอบกับการปรับพารามิเตอร์เลเซอร์ให้เหมาะสมอย่างรอบคอบสำหรับประเภทวัสดุพิมพ์และโครงสร้างชั้นต่างๆ ผู้ผลิตจึงสามารถปรับปรุงคุณภาพการแกะสลักและผลผลิตได้อย่างมีนัยสำคัญ

ในขณะที่อุตสาหกรรมกำลังพัฒนาไปสู่การผลิตในระดับกิกะวัตต์ การผสานรวมระบบตรวจสอบแบบเรียลไทม์และระบบควบคุมคุณภาพที่มีประสิทธิภาพจะเป็นสิ่งสำคัญอย่างยิ่งต่อการรักษาประสิทธิภาพและความน่าเชื่อถือที่สม่ำเสมอของโมดูลพลังงานแสงอาทิตย์เพอรอฟสไกต์ แนวทางทางเทคนิคที่สรุปไว้ในบทความนี้เป็นกรอบการทำงานสำหรับการบรรลุมาตรฐานการผลิตความแม่นยำสูงที่จำเป็นสำหรับความสำเร็จเชิงพาณิชย์