การระเหิดด้วยเลเซอร์ เทียบกับ การแกะสลัก เทียบกับ การตัด: การเปรียบเทียบทางเทคนิคของกระบวนการและการใช้งาน

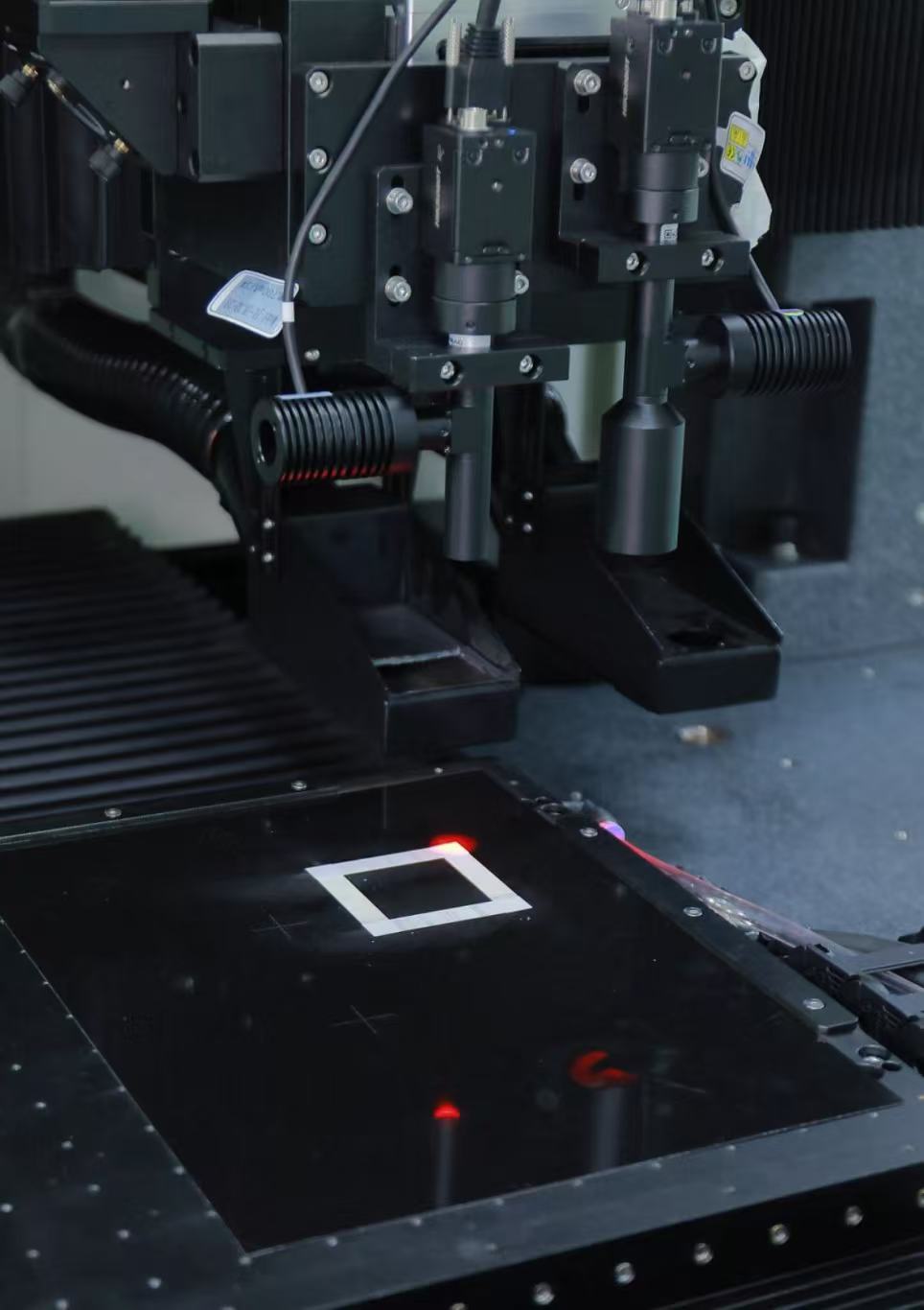

เทคโนโลยีการประมวลผลด้วยเลเซอร์ ซึ่งรวมถึงกระบวนการอะบเลชัน การแกะสลัก และการตัด ถือเป็นรากฐานสำคัญของการผลิตที่มีความแม่นยำสมัยใหม่ แม้ว่าเทคโนโลยีเหล่านี้จะใช้ลำแสงเลเซอร์พลังงานสูงเพื่อทำปฏิกิริยากับวัสดุ แต่ก็มีความแตกต่างกันในด้านวัตถุประสงค์หลัก พารามิเตอร์กระบวนการที่สำคัญ และสถานการณ์การใช้งานที่เกิดขึ้น การเข้าใจความแตกต่างเหล่านี้เป็นสิ่งสำคัญอย่างยิ่งต่อการเลือกเทคโนโลยีที่เหมาะสมกับความต้องการเฉพาะทางของอุตสาหกรรม

1. หลักการพื้นฐานและวัตถุประสงค์หลัก

ความแตกต่างหลักอยู่ที่ผลลัพธ์ที่ต้องการและปฏิสัมพันธ์ทางกายภาพกับวัสดุ

การทำลายด้วยเลเซอร์:วัตถุประสงค์หลักของการทำลายด้วยเลเซอร์คือการกำจัดตะกรันขนาดเล็กที่แม่นยำของวัสดุเพื่อปรับเปลี่ยนพื้นผิวหรือสร้างโครงสร้างจุลภาค มักใช้พัลส์สั้นพิเศษ(พิโควินาทีหรือเฟมโตวินาที) เพื่อสะสมพลังงานอย่างรวดเร็วจนทำให้วัสดุเปลี่ยนจากของแข็งไปเป็นพลาสมาโดยตรง (การระเหิด) ส่งผลให้เขตที่ได้รับผลกระทบจากความร้อน (ฮาซ)กลไกการประมวลผลแบบเย็น ว๊าวววว นี้เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการหลีกเลี่ยงความเสียหายจากความร้อนต่อวัสดุโดยรอบ เช่น ในการผลิตไมโครอิเล็กทรอนิกส์หรือการปรับปรุงพื้นผิวของอุปกรณ์ทางการแพทย์ เป้าหมายไม่ใช่แค่การกำจัด แต่คือการดัดแปลงควบคุมในระดับจุลภาค

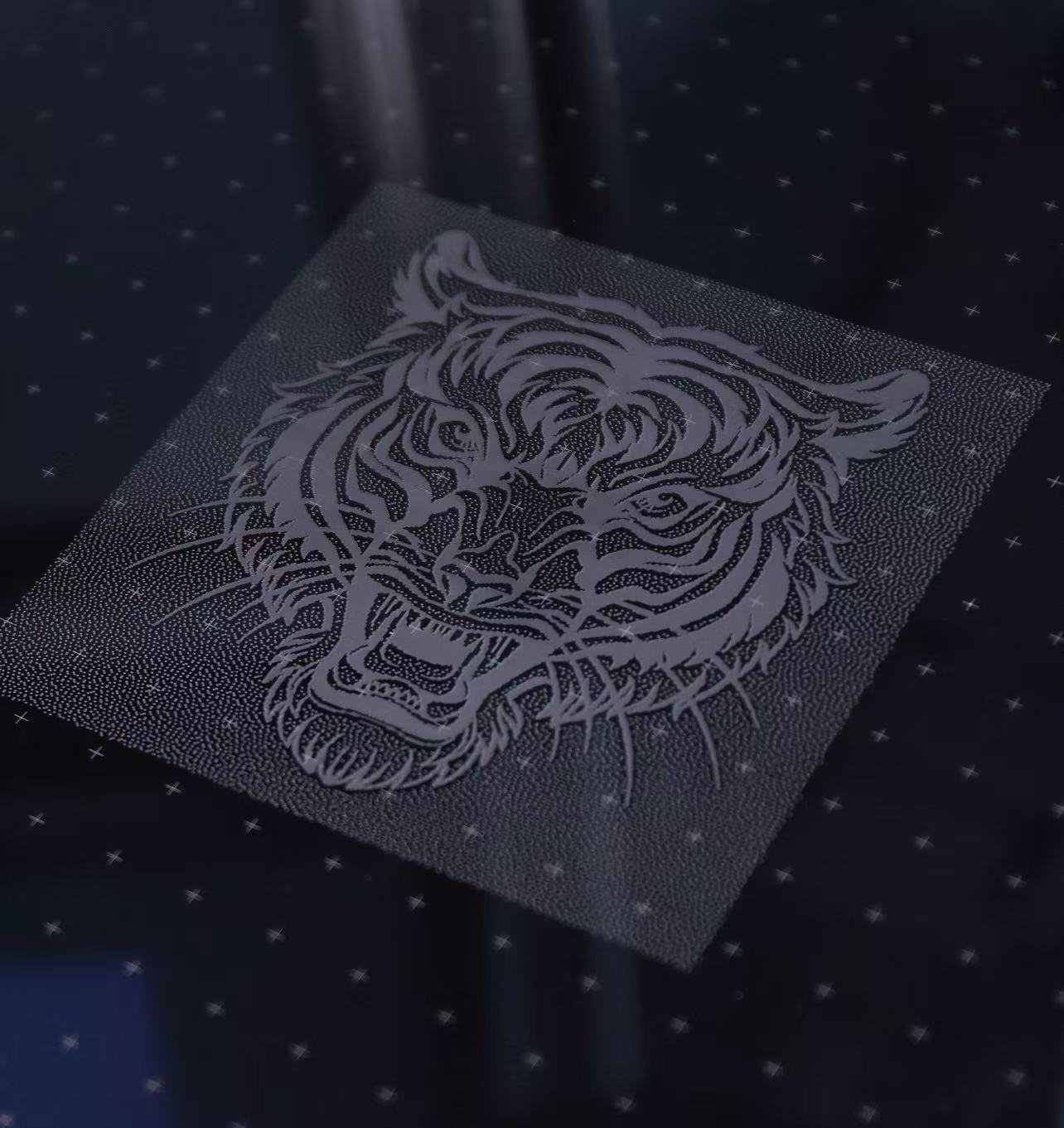

การแกะสลักด้วยเลเซอร์:กระบวนการนี้มีวัตถุประสงค์เพื่อสร้างรอย ลวดลาย หรือพื้นผิวที่มองเห็นได้บนพื้นผิวของวัสดุ โดยทั่วไปจะใช้เลเซอร์แบบคลื่นต่อเนื่องหรือแบบพัลส์ยาว (เช่น นาโนวินาที) เพื่อหลอม หลอม หรือเหนี่ยวนำให้เกิดปฏิกิริยาเคมีในชั้นผิวตื้น ความลึกในการลอกออกนั้นมากกว่าการทำเครื่องหมายเพียงอย่างเดียว แต่ไม่ได้มุ่งหมายให้ทะลุผ่านชิ้นงานได้อย่างเต็มที่ ปัจจัยสำคัญคือความคมชัด ความชัดเจน และรูปลักษณ์ที่สวยงาม จึงเหมาะสำหรับการสร้างตราสินค้า หมายเลขซีเรียล และงานตกแต่งบนโลหะ พลาสติก และหนัง

การตัดด้วยเลเซอร์:เป้าหมายของการตัดด้วยเลเซอร์คือการแยกกันอย่างสมบูรณ์ของวัสดุตามเส้นทางที่กำหนด ใช้พลังงานเฉลี่ยสูงในการหลอมหรือทำให้วัสดุระเหยไปทั่วทั้งความหนา มักมีแรงดันแก๊สช่วยพ่นสารตกค้างที่หลอมละลายออกมา พารามิเตอร์สำคัญประกอบด้วยความเร็วในการตัด ความตั้งฉากของคมตัด และการเกิดตะกรันน้อยที่สุด มีคุณสมบัติเด่นคือความสามารถในการขึ้นรูปแผ่นโลหะ พลาสติก หรือวัสดุผสมด้วยความแม่นยำและความเร็วสูง ทดแทนการเจาะหรือเลื่อยด้วยเครื่องจักรในการใช้งานหลายประเภท

2. การเปรียบเทียบพารามิเตอร์ทางเทคนิคและผลลัพธ์ที่เกิดขึ้น

วัตถุประสงค์ที่แตกต่างกันทำให้เกิดความแตกต่างอย่างมีนัยสำคัญในพารามิเตอร์ทางเทคนิคที่สำคัญ

ตารางด้านล่างนี้สรุปความแตกต่างที่สำคัญในการกำหนดค่ากระบวนการ:

คุณสมบัติ | การทำลายด้วยเลเซอร์ | การแกะสลักด้วยเลเซอร์ | การตัดด้วยเลเซอร์ |

|---|---|---|---|

เป้าหมายหลัก | การกำจัดคราบไมโครสเกลการปรับเปลี่ยนพื้นผิว การปรับโครงสร้างจุลภาค | การสร้างเครื่องหมายพื้นผิวลวดลายหรือพื้นผิว | การแยกวัสดุอย่างสมบูรณ์คอนทัวร์ |

การโต้ตอบระหว่างความลึก/วัสดุ | นาโนเมตรถึงไมโครเมตร ทำให้เกิดการปรับเปลี่ยนพื้นผิวผ่านการระเหย/การระเหิด | ไมโครเมตรถึงมิลลิเมตร ละลายหรือระเหยชั้นผิว | ทะลุทะลวงได้เต็มที่ ละลาย/ไหม้ได้ทั่วทั้งความหนา |

พารามิเตอร์กระบวนการหลัก | พัลส์สั้นพิเศษ(พิโก/เฟมโตวินาที)ความหนาแน่นของพลังงานสูงสุดการควบคุมการสแกนที่มีความแม่นยำสูง | ความหนาแน่นของพลังงานต่ำลง ความเร็วในการสแกนและระยะห่างของการฟักไข่ที่ปรับได้ | พลังเฉลี่ยสูง-ความเร็วในการสแกนช้าลง(เทียบกับการแกะสลัก) ชนิดและแรงดันของก๊าซช่วย |

เขตที่ได้รับผลกระทบจากความร้อน (ฮาซ) | เล็กมากหรือไม่มีอยู่เลย("ทำงานเย็นๆ") ทำให้แทบไม่เกิดความเสียหายต่อวัสดุโดยรอบเลย | มีขนาดค่อนข้างเล็ก แต่อาจเกิดผลกระทบจากความร้อน เช่น การเปลี่ยนสีได้ | อย่างมีนัยสำคัญ ส่งผลให้เกิด ฮาซ ที่สังเกตได้ มักมีตะกรันหรือการเสียรูปเนื่องจากความร้อน |

ความละเอียดเชิงพื้นที่ | สูงมาก (อาจน้อยกว่า 10µm) เหมาะสำหรับการสร้างคุณสมบัติไมโครที่ละเอียดอ่อน | ปานกลางถึงสูง ขึ้นอยู่กับขนาดจุดและวัสดุ | กำหนดโดยความกว้างของรอยตัด (รอยตัด) ซึ่งใหญ่กว่าจุดกัดกร่อน/แกะสลัก |

3. สถานการณ์การใช้งาน: จากไมโครอิเล็กทรอนิกส์ไปจนถึงการผลิตในระดับมหภาค

ความสามารถเฉพาะตัวของแต่ละกระบวนการจะกำหนดพื้นที่การใช้งานที่โดดเด่นในแต่ละอุตสาหกรรม

การประยุกต์ใช้การทำลายด้วยเลเซอร์:ความแม่นยำทำให้เป็นสิ่งที่ขาดไม่ได้ในภาคเทคโนโลยีขั้นสูง

อิเล็กทรอนิกส์และเซมิคอนดักเตอร์:การตัดแต่งตัวต้านทาน การสร้างไมโครเวียบนแผงวงจร และการหุ้มฉนวนเซลล์แสงอาทิตย์แบบฟิล์มบาง

การผลิตอุปกรณ์ทางการแพทย์:การประมวลผลสเตนต์หลอดเลือดหัวใจ การสร้างคุณสมบัติเล็กๆ น้อยๆ บนเครื่องมือผ่าตัด และการสร้างพื้นผิวเพื่อความเข้ากันได้ทางชีวภาพที่ดีขึ้นโดยมีผลกระทบต่อความร้อนน้อยที่สุด

การบินและอวกาศ:การผลิตรูระบายความร้อนขนาดเล็กในใบพัดกังหันและโครงสร้างพื้นผิวเพื่อลดแรงเสียดทาน

การใช้งานการแกะสลักด้วยเลเซอร์:เทคโนโลยีนี้มีความหลากหลายสำหรับการทำเครื่องหมายพื้นผิวและการปรับแต่งส่วนบุคคล

การระบุผลิตภัณฑ์:การทำเครื่องหมายถาวรของหมายเลขซีเรียล บาร์โค้ด และโลโก้บนชิ้นส่วนเครื่องจักร สินค้าอุปโภคบริโภค และเครื่องมือต่างๆ

ของขวัญส่วนบุคคล:ออกแบบตามสั่งบนสิ่งของที่ทำจากไม้ แก้ว อะคริลิค และหนัง

การทำพื้นผิวแม่พิมพ์และแม่พิมพ์:การสร้างพื้นผิวที่มีลวดลายบนแม่พิมพ์สำหรับการฉีดพลาสติกหรือการขึ้นรูปแผ่นโลหะเพื่อเพิ่มพื้นผิวที่เสร็จสมบูรณ์เฉพาะให้กับผลิตภัณฑ์ขั้นสุดท้าย

การใช้งานการตัดด้วยเลเซอร์:เป็นโซลูชั่นอเนกประสงค์สำหรับการขึ้นรูปวัสดุแผ่น

การผลิตภาคอุตสาหกรรม:การสร้างโปรไฟล์ชิ้นส่วนตัวถังรถยนต์จากแผ่นโลหะ การตัดชิ้นส่วนสำหรับกล่องอิเล็กทรอนิกส์ และการประมวลผลคอมโพสิตคาร์บอนไฟเบอร์สำหรับการบินและอวกาศ

การโฆษณาและป้าย:การตัดตัวอักษรและรูปทรงอย่างซับซ้อนจากแผ่นอะคริลิก ไม้ และคอมโพสิต

สิ่งทอและเครื่องนุ่งห่ม:การตัดผ้า หนังสำหรับรองเท้าและเสื้อผ้า และสิ่งทอทางเทคนิคอย่างแม่นยำด้วยขอบที่ปิดสนิทเพื่อป้องกันการหลุดลุ่ย

โดยสรุปแล้ว การเลือกระหว่างการลอกด้วยเลเซอร์ การแกะสลัก และการตัด ขึ้นอยู่กับผลลัพธ์ที่ต้องการ ไม่ว่าจะเป็นการดัดแปลงหรือการสร้างโครงสร้างด้วยกล้องจุลทรรศน์ การทำเครื่องหมายบนพื้นผิว หรือการแยกชิ้นส่วนอย่างสมบูรณ์ ความก้าวหน้าของเลเซอร์ความเร็วสูงยังคงทำให้เส้นแบ่งบางลง โดยเฉพาะอย่างยิ่งระหว่างการลอกด้วยเลเซอร์คุณภาพสูงและการแกะสลัก ซึ่งผลักดันขอบเขตของการผลิตที่แม่นยำในทุกภาคส่วน